LM5175数控电源400W(BUCK-BOOST拓扑)研究与设计

2:S4断开、S3闭合,电感对负载放电,Vin 也会通过开关管S3给负载放电,二者叠加,实现升压,同时也给电容充电,供下一个开关周期使用,见下图绿色曲线。Buck拓扑是许多DC-DC开关电源采用的方案,但由于Buck电路只能降压,输出电压的最大值就会受限于输入电压的大小,Boost拓扑恰恰相反,输出的电压无法低于输入电压。能够满足设计的需要。最后,对于大电流输出的场景,导线电阻带来的电压损耗会导致

关于数控电源方案研究与设计分为两部分,第一部分是数控电源的研究,具体阐述了常见的开关芯片的控制逻辑以及国内外数控方案现状,并在此基础上提出了新的线性解决方案。第二部分则是数控电源方案设计,具体阐述了设计过程的分析思路,以及对线性方案的进一步优化。

数控电源研究

图2.7 BUCK芯片LM2596硬件内部结构框图

首先,关于BUCK或BOOST芯片的基本工作原理,其核心都是闭环控制系统。该系统通过采样输出电压,与基准电压进行比较,生成误差电压信号,并通过PWM信号驱动功率管,实现对输出电压的精确调控。这种闭环控制确保了输出电压的稳定性和准确性。

2.8 DAC控制反馈网络硬件结构框图

所以根据上述原理,在输出电压和电流能够被准确采集时,可以通过使用DAC芯片在反馈(FB)端添加一个高精度的偏置电压,实现人为地调整反馈信号,进而调节输出电压。其中,根据基尔霍夫电流定律,得到图2.8输出电压与输入DAC的关系:

VOUT=R1/R3×DAC+R1/R2-R1/R3+1×VREF (2.1)

图2.9 二阶PWM作DAC控制反馈网络硬件结构框图

然而使用高精度的DAC芯片,会带来额外的成本。所以在成本敏感且对精度要求不是极为严格的应用场景下,可以利用单片机的定时器生成PWM信号,再结合RC滤波电路,实现DAC的功能。

这种方法可以通过微调PWM信号的占空比,来精确控制DAC的输出,进而控制电阻反馈网络,实现对数控电源输出电压的调节。

图2.10二阶PWM作DAC控制反馈网络电路图

尽管这样的设计虽然带来了成本上的降低,但还是和图2.8所述的方案有一个共同的缺陷。当DAC输出0V时,输出电压是一个非零的数,即不能从零开始调节。所以要引入一定的补偿,来使二阶PWM作DAC的输出与输出电压可以线性调节(如图2.10所示)。

在图2.10中,运放(运算放大器)的引入则起到了放大和缓冲的作用,利用其虚短和虚断特性,巧妙的补偿FB反馈端的参考电压,从而实现了输出电压与PWM信号占空比之间的线性关系,以下是推导过程:

(2.10)

总体而言,这种方法巧妙地结合了硬件设计的简洁性和软件编程的灵活性,实现了输出电压的线性调节功能。通过单片机定时器生成的PWM信号,结合RC滤波电路,不仅有效地控制了DAC的输出电压,还保证了系统的稳定性和精度。特别是在成本敏感且精度要求适中的场合下,这种解决方案展现出极高的经济性和实用性。它不仅降低了系统的整体成本,还简化了设计流程,为数控电源系统的设计提供了一种高效、可靠的途径。

数控电源设计

首先,确定数控电源的设计需求。作为一台电源,它的输出的功率要满足整个制冷系统的需求,至少15V/15A。这样就可以带得动功率相对较大的制冷片。

最后,对于大电流输出的场景,导线电阻带来的电压损耗会导致最终负载上得到的电压偏低,因此,需要具备远端电压采样的功能,补偿导线压降,保证大电流工况下负载电压稳定。

图2.11四开关BUCK-BOOST电路图

其次,常见的开关拓扑有Buck、Boost、Buck-Boost等。Buck拓扑是许多DC-DC开关电源采用的方案,但由于Buck电路只能降压,输出电压的最大值就会受限于输入电压的大小,Boost拓扑恰恰相反,输出的电压无法低于输入电压。Buck-Boost电路可以输出任意电压,不会受制于输入电压。所以,在本设计中直接研究Buck-Boost开关拓扑(如图2.11所示)。

拓扑的原理

图2.12四开关拓扑简化电路图

(1)全桥Buck-Boost拓扑中Buck电路工作原理

降压模式(当S3处于常闭、S4处于常开状态时,反复开关的管子是S1和S2,这就构成了BUCK降压结构。下图就是BUCK的结构,有S1、S2两个工作管子,这种BUCK被称为同步BUCK,效率会高一些。有两种工作周期,1:S1闭合、S2断开,储能电感L1被充磁,流经电感的电流线性增加,同时给电容C1充电,给负载R1提供能量,见下图绿色曲线;2:S1断开、S2闭合,储能电感L1通过S2放电,电感电流线性减少,输出电压靠输出滤波电容C1放电以及减小的电感电流维持,见下图橙色曲线。)

图2.13BUCK模式工作原理图

(2)全桥Buck-Boost拓扑中Boost电路工作原理

升压模式(当S1处于常闭、S2处于常开状态时,反复开关的管子是S3和S4,这就构成了BOOST升压结构。下图就是BOOST的结构,有S3、S4两个工作管子,这种BOOST被称为同步BOOST,效率会高一些。有两种工作周期,1:S4闭合、S3断开,储能电感L1被充磁,流经电感的电流线性增加,见下图橙色曲线;2:S4断开、S3闭合,电感对负载放电,Vin 也会通过开关管S3给负载放电,二者叠加,实现升压,同时也给电容充电,供下一个开关周期使用,见下图绿色曲线。)

图2.14 BOOST模式工作原理图

图2.15 LM5175芯片内部电路框图

然后,已经确定了电源的开关拓扑,那么接下来就需要根据这个拓扑以及其他一些关键因素来选择电源控制器。本设计选用了高性能的LM5175自动升降压电源控制器,它集成了振荡器、栅极驱动器、可编程软启动以及逐周期电流限制等多项先进功能(如图2.15所示)。能够满足设计的需要。

图2.16 二阶PWM作DAC控制反馈回路图

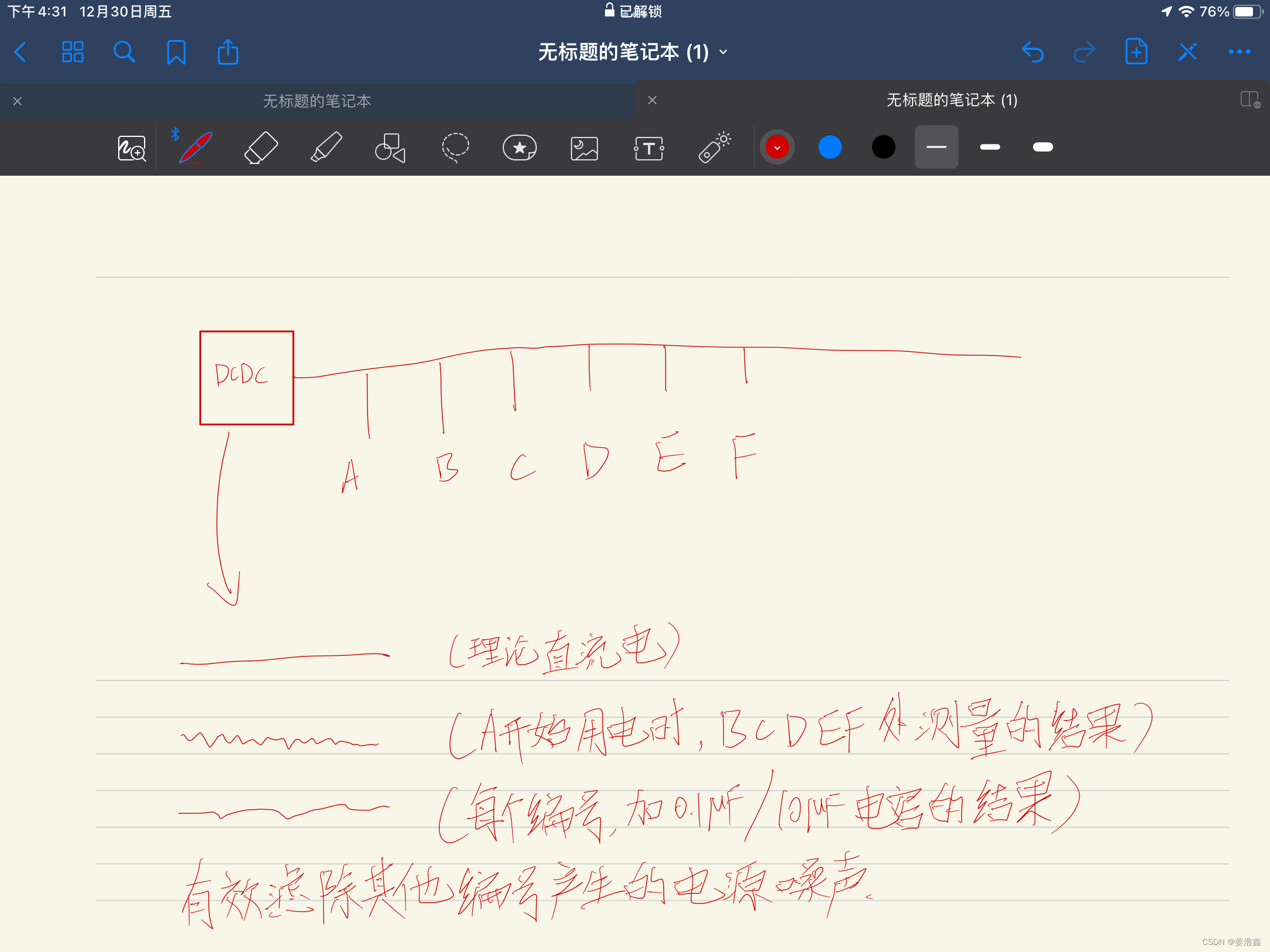

再者就是对实际数控电路进一步优化。在数控电源研究过程中,初步设计并实现了一种基于线性调节的输出电压控制方案。然而,该方案在实际应用中仍存在一定的误差,这在一定程度上影响了输出电压的精度和稳定性。

为了进一步提高系统的性能,决定对硬件补偿电路进行优化(如图2.16所示)。

首先,将原有的固定补偿电路替换为可调电阻。通过手工调整可调电阻的阻值,可以实现对输出电压的精确补偿,从而显著提高输出电压的精度。这种调整方式虽然需要一定的手工操作,但能够灵活应对不同工作条件和负载变化,确保输出电压的稳定性和准确性。

同时还注意到运放的一侧电压会通过5V分压的低侧电阻回流到地,这会导致一定的电压损失和误差。为了消除这一误差,我在原有电路的基础上增加了一级运放跟随电路,通过利用运放的虚短和虚断特性,形成一个高阻抗的电压跟随器来消除由基尔霍夫电流回路产生的误差,提高输出电压的精度和稳定性。

最终效果,实现了纹波控制在50mv以内的电压环和电流环控制,不过在两种模式切换时仍然不是很平滑,需要二次改进。

开放原子开发者工作坊旨在鼓励更多人参与开源活动,与志同道合的开发者们相互交流开发经验、分享开发心得、获取前沿技术趋势。工作坊有多种形式的开发者活动,如meetup、训练营等,主打技术交流,干货满满,真诚地邀请各位开发者共同参与!

更多推荐

已为社区贡献7条内容

已为社区贡献7条内容

所有评论(0)